În domeniile transmisiei de energie, a dispozitivelor electronice și a producției industriale,Produse izolantesunt componente de bază care împiedică scurgerea curentă și asigură funcționarea în siguranță a echipamentelor. Performanța lor afectează în mod direct stabilitatea sistemului, iar selecția materialelor este un factor cheie în determinarea funcționalității produselor izolante. Acest articol va analiza scenariile de compoziție a materialelor și aplicare a produselor izolatoare comune care pornesc de la patru categorii majore de materiale izolatoare.

Materialele anorganice reprezentate de ceramică, sticlă și mica sunt alegerea preferată pentru tradiționalProduse izolanteDatorită proprietăților lor excelente de rezistență la căldură și izolație. Materiale de izolare ceramică (, cum ar fi ceramica de alumină) pot rezista la temperaturi peste 1200 ° C și sunt utilizate în mod obișnuit în izolatorii de înaltă tensiune și bazele echipamentelor de încălzire electrică. Pânza izolatoare și plăcile realizate din fibre de sticlă după țesut și impregnare cu rășină au atât rezistență mecanică, cât și performanță de izolare și sunt utilizate pe scară largă în izolarea slotului motor și partiții ale transformatorului. MICA, cu rezistența sa la temperatură ridicată (600-800 ° C) și rezistență ridicată la izolare, este adesea utilizată sub formă de bandă mica și plăci MICA pentru izolarea de înfășurare a generatorului.

Materialele organice, cum ar fi materialele plastice și cauciucurile, cu flexibilitatea de procesare și avantajele costurilor, domină piața de izolare de joasă tensiune. Teci de sârmă de izolare realizate din polietilenă (PE) și clorură de polivinil (PVC) sunt rezistente la intemperii și ușor de format, potrivite pentru cablurile de uz casnic. Cauciucul din silicon, datorită rezistenței sale la temperaturi ridicate și scăzute (-60 ° C până la 200 ° C) și îmbătrânire, este adesea utilizat în accesorii de cablu de înaltă tensiune și teci izolatoare. În plus, compușii izolatori de ghiveci făcute din rășină epoxidică cu umpluturi adăugate formează bariere solide cu o rezistență ridicată la izolare după întărire și sunt utilizați în mod obișnuit pentru sigilarea și protejarea componentelor electronice.

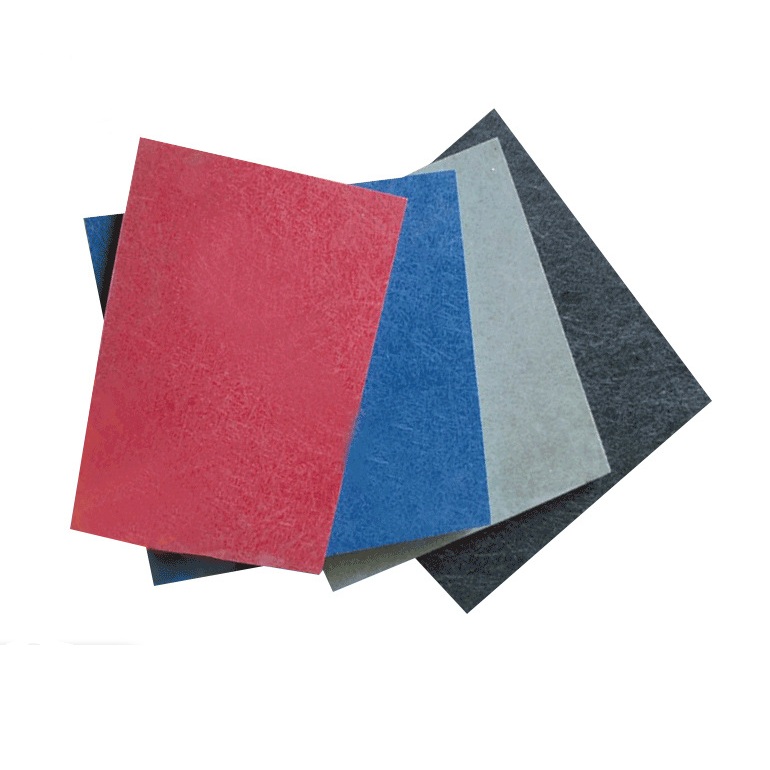

Pentru a îndeplini cerințele de performanță multiple, materialele izolatoare compozite obțin modernizări de performanță prin procese compozite organice-anorganice. De exemplu, plăcile FR-4 obținute din combinația de fibre de sticlă și rășină epoxidică au o izolare ridicată, absorbție de umiditate scăzută și rezistență mecanică, ceea ce le face substratul de bază pentru plăcile de circuit imprimat (PCB). Hârtia izolatoare DMD, realizată din combinația de peliculă de poliester și hârtie cu fibre, îndeplinește atât rezistența la tensiune, cât și cerințele de rezistență la uzură în înfășurările motorii. Prin optimizarea formulărilor, aceste materiale pot fi utilizate în scenarii cu cerințe stricte de spațiu și performanță, cum ar fi în tranzitul feroviar și vehiculele energetice noi.

Odată cu dezvoltarea de noi tehnologii electronice energetice și de înaltă frecvență, apar constant noi materiale izolante. Acoperiri izolatoare modificate nano-ceramice, îmbunătățite de particule de alumină de dimensiuni nano și de silice, cresc rezistența la izolare a acoperirii cu mai mult de 30% și sunt potrivite pentru izolarea statorului motor de înaltă frecvență. Felt de izolare a aerului, cu structura sa nano-poroasă, realizează o conductivitate termică ultra-scăzută (<0,02 W/M · K) și servește atât ca izolator, cât și ca izolator de căldură în compartimentele bateriei de stocare a energiei și cabluri de temperatură ridicată. În plus, materialele polimerice modificate de grafen, cu proprietățile lor electrice și mecanice excelente, sunt aplicate treptat în disiparea căldurii și izolarea dispozitivelor de mare putere.

De la ceramică tradițională la nanocompozite, inovația materială aProduse izolanteSe concentrează întotdeauna pe „siguranță, eficiență și durabilitate”. Atunci când selectează materiale, întreprinderile trebuie să ia în considerare în mod cuprinzător parametri precum tensiunea de lucru, mediul de temperatură și stresul mecanic. Iterarea continuă a materialelor noi va oferi, de asemenea, un suport tehnic mai solid pentru miniaturizarea și puterea ridicată a echipamentelor electrice.